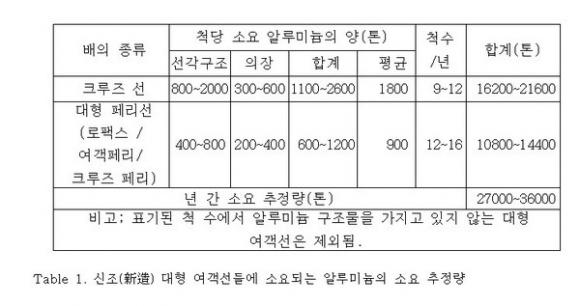

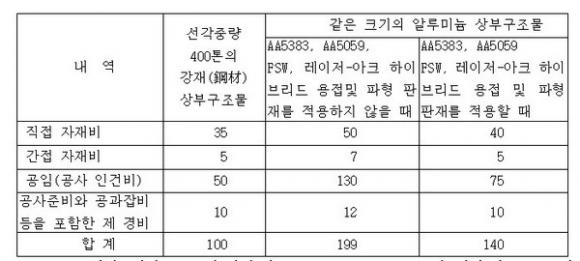

抄錄 규모로 생산되기 시작한 역사가 겨우 100여 년에 지나지 않는 아주 젊은 금속이지만 오늘날의 현대 산업문명에 있어서는 강철 다음으로 수요가 많은 중요 금속이다. 1. 개요 가볍다/ 내식성이 좋다/ 인장강도가 높다/ 저온일수록 강도가 더 좋아 진다/ 비자성(非磁性)이다/ 무방전(無妨電)이다/ 열전도성이 뛰어나다/ 완전재활용이 가능하다/ 기계가공성이 좋다/ 무독무해하다 등의, 해상조건에서의 알루미늄의 우수한 특성에서 오늘날 대부분의 현대식 호화 크루즈선이나 로팩스(RoPax, 로로 패션져), 팩스카(PaxCar, 패션져 카페리) 및 크루즈페리선(Cruiseferry)에서는 경량구조(輕量構造)의 설계개념으로 상부구조물(上部構造物, Superstructure)의 일부 또는 전체를 알루미늄 합금으로 만들고 있다. 다시 말해서 가벼운 알루미늄을 사용함으로써 감소되는 선체무게만큼 재화중량톤수(載貨重量?數, Dead weight Tonnage)를 증가시키고자 한다. 저온에서 인장강도가 더 커지는 알루미늄의 또 다른 특성을 이용하여 모쓰형(Moss Type, 독립구상형이라고도 부른다) 액화천연가스 운반선(LNG Carrier)의 LNG 화물창의 1차 격벽은 합금 알루미늄으로 만들고 있다. 3-2. 대형 여객선의 건조를 위한 소요 참고로, 이태리의 핀칸티에리(Fincantieri)조선소의 자료에 따르면, 알루미늄 구조물이 없는 완전 강재(鋼材)선체의 크루즈 선인 경우, 전체 선각중량은 경하중량톤수(輕?重量?數, Light Weight Tonnage)의 절반 정도가 되고, 상부구조물의 선각중량은 전체 선각중량의 50~60%가 된다고 한다. 그러나 알루미늄 상부구조물을 가지는 신형 크루즈 선에서는 상부구조물의 선각중량이 전체 선각중량의 40~50% 정도가 되고, 여기에 소요되는 알루미늄의 양은 척당 1,100~2,600톤 정도가 된다고 한다, 로팩스(RoPax)선을 비롯한 그 외의 다른 종류의 대형 여객선에서는 그 배가 알루미늄 상부구조물을 가질 경우, 척당 600~1,200톤의 알루미늄이 소요되어, 세계 전체로는 년 간 약 27,000~36,000톤의 알루미늄이 신조(新造) 대형 여객선의 건조에 소요되고 있는 것으로 추정된다 즉, 해상 구조물을 알루미늄으로 제작하면 강철 구조물 무게의 약 60~65% 이상을 절감할 수 있다. 일반적으로 100인용의 거주구역을 알루미늄으로 제작할 때, 대략 1,500~2,000톤의 알루미늄 자재가 필요하게 되며, 만약 여기에 또 다른 구조물이나 의장(艤裝)공사가 알루미늄으로 제작될 경우에는 해상 시추설비 1기 건조에 평균 2,000~2,500톤의 알루미늄이 소요하게 된다(Fig. 6). 상용(商用) HSC와 HSOF 군사용(軍事用) HSV 은 이 HSC를 HSV라고 부른다)를 시험적으로 운영하고 있는데 이것은 17척의 새로운 HSV로 구성될, 혁신적인 TSV(Theater Support Vessel,)함대를 창설하기 위한 첫 단계이기도 하다(Fig. 8). 3-5. 함정건조를 위한 소요 촉진시키는 새로운 기술과 신소재 알루미늄 합금들 4-1. 마찰교반용접(摩擦攪拌鎔接, Friction Stir Welding) FSW용접은 내열 및 내마모성이 뛰어난 초강(超强)의 금속으로 만들어진 ‘보빈(Bobbin)'의 고속회전에 의해서 생긴 마찰열을 이용하는 야금학적(冶金學的)인 새로운 용접기술로, 현재 5000 및 6000 시리즈의 합금 알루미늄을 많이 사용하고 있는 철도차량과 자동차 및 알루미늄 선박건조분야에서 빠른 속도로 정착되고 있다. 최근에는 알루미늄 선박 전문 조선소로 유명한 호주의 오스트랄(Austral)조선소와 인켓 타스마니아(Incat Tasmania)조선소 외에도 해상 알루미늄 구조물 전문 제작회사인 레이르빅 묘듈(Leirvik Module)사와 하이드로 마린(Hydro marine)사 등의 많은 알루미늄 구조물 전문제작회사에서도 레이저-아크 하이브리드 용접을 활발하게 적용하고 있다. 하이드로 마린(Hydro Marine)사는 FSW용접과 레이저-아크 하이브리드 용접 및 신소재 알루미늄 합금 AA5059를 병용(倂用)하면 위의 세 가지 요소들을 사용하지 않았을 때와 비교하여 조립공정이 약 35~40%나 단축이 되고 조립품질도 한층 향상이 된다고 보고하고 있다. 즉, 신소재 AA5059와 FSW용접 및 레이저-아크 하이브리드 용접의 채택으로 알루미늄 구조물은 강재(鋼材)구조물보다 약하다는 여태까지의 일반적인 통념이 이제는 바뀌게 되었다. 요약하면, 종래의 재래식 공법과 비교하여 앞에서 말한 네 가지 혁신적인 요소(신소재 AA5059 및 AA5383 알루미늄 합금, FSW용접, 레이저-아크 하이브리드 용접과 파형의 알루미늄 판재)들을 모두 적용할 경우, 일반적인 종래의 알루미늄 구조물과 비교하여 제작공사비의 30%, 제작 공정기간의 30%를 단축할 수 있다고 한다(Table 5). 5. 일반 상선에서의 알루미늄 수요 규모 로이드 통계에 의하면 2003년 한 해에 1,400여 신조선이 새로 건조가 되었고, 1,400여 척 이상의 이러한 신조선의 물량추세는 2010년까지 지속될 것이라고 한다. 다시 말해서, 알루미늄 상부구조물을 적용함으로서 얻어지는 240~280톤의 상부구조물 자체의 선각무게절감 외에도 이 상부구조물이 가벼워짐으로써 하부의 강재선체의 구조도 더욱 가볍게 만들 수가 있게 되어 여기에서 얻어지는 하부선체에서의 중량감소분 60~100톤도 추가로 얻을 수 있어, 알루미늄 상부구조물의 적용으로부터 얻어지는 전체적인 선체중량 감소분은 결과적으로 300~380톤에 이르게 된다. 5-2. 알루미늄 연돌(煙突)과 연돌 케이싱(Casing) 5-3. 알루미늄 갑판의장(艤裝) 장치 특히 개방식(開放式. Open-Top Type) 컨테이너 전용선에서는 셀가이드가 상갑판의 바깥부분 위까지 연장이 되어져야 하므로 셀가이드의 중량은 더욱 커지게 된다. 다시 말해서 밀폐식(Closed Type) 컨테이너 전용선인 경우에는 강제(鋼製) 셀가이드의 무게가 총 선체중량의 5~6% 정도를 차지하고 있고 개방식 컨테이너 전용선이 되면 그 셀가이드의 무게는 총 선체중량의 7~8% 가량을 차지할 정도로, 강제 셀가이드의 무게가 선체중량에서 차지하는 비중은 매우 크다. 그러나 이 강제 셀가이드를 연강(軟鋼) 대신에 신소재 합금 알루미늄인 AA5059로 제작을 하게 되면 그 무게는 1/3 이하로 떨어져, 개방식의 컨테이너 전용선에서는 선체중량의 3% 미만, 밀폐식의 컨테이너 전용선에서는 2.5% 미만의 무게로 강력한 셀가이드를 설치할 수가 있게 된다. 그래서 조만간 취항할 차세대 대양용 초고속 화물선(HSOF)에서는 이 알루미늄 셀가이드가 설치되어 진다. 여기에서 알루미늄 셀가이드의 효용가치가 인정을 받게 되면 일반 컨테이너 화물선에도 그 설치가 급속도로 전파될 것으로 믿어진다. 알루미늄 폭로갑판안전통로(켓워커, Catwalk)와 알루미늄 격자발판(그레이팅,Grating)- 유조선이 6. 결론 또, 알루미늄 구조물이 너무 약하다는 일부 선주들의 불만을 해소하기 위해 오늘날 조선소들은 복합재질(複合材質) 건조방식을 제시하고 있다. 다시 말해서 선체의 선저부분은 가벼운 알루미늄 합금으로 만들고 선수와 선미부분은 고강도 강철로 건조하는 방식으로 선체를 만드는데 두 가지 자재를 병용하는 것이다. 이 복합재질건조방식이 정착하게 되면 현재 선체 건조에 소요되는 강철 양의 절반 정도가 알루미늄 합금으로 대체하게 된다. 여기에 추가하여, 해양의 조건에서 보여주는 알루미늄의 뛰어난 내식성도 주시할 필요가 있다. 예를 들어 1952년에 건조되어 나이가 어느 듯 반세기를 넘어선 대양여객선 '유나이티드 스테이츠(United States)’호의 강철선체 부분은 이제 심한 부식상태를 보이고 있지만 그 윗부분에 위치한 알루미늄의 상부구조물은 오랜 세월이 지났음에도 불구하고 아직도 본래의 그 깨끗함을 그대로 유지하고 있다는 사실에서 우리는 알루미늄의 강력한 내식성에 새삼 놀라지 않을 수 없다. 이것은 알루미늄의 내식성과 내구성에 대하여 아직도 믿음을 갖지 못하는 일부 조선(造船)기술자들이나 선주들에게 알루미늄의 뛰어난 특성을 보여주는 확실한 증거가 된다(Fig 24).

알루미늄은 1886년에 전기분해에 의한 근대적인 대량 생산공법이 처음으로 소개된 이래, 산업

1895년, 스코틀랜드의 ‘야로우(Yarrow)'조선소에서 세계 최초로 원양항해가 가능한 크기의 알루미늄 선박이 건조된 이후, 해양분야에서 알루미늄의 수요는 그 후 날로 커져서 오늘날에는 수많은 선박과 해상구조물들이 알루미늄으로 만들어지고 있다.

특히 최근에는 획기적인 새로운 용접기술과 조립공법 및 강철의 강도를 능가하는 신소재 알루미늄 합금의 개발로 대형 여객선의 상부구조물이나 해양구조물의 거주구역과 헬리콥터 착륙갑판 등의 대형 구조물들을 포함하여 각종 대형 의장품들까지 한층 더 경제적으로 제작을 할 수 있게 되어 그 수요가 급증하고 있다.

더욱이 오늘날 계속 상승하고 있는 국제 고유가(高油價)에 대응하는 선체의 경량화구조를 위해서, 종전까지 알루미늄 구조물과 의장품에 별로 관심을 갖지 않던 일반 상선분야에서도 이제는 알루미늄 구조물과 알루미늄 대형 의장품을 선택하는 추세로 바뀌고 있어 앞으로 선박을 비롯한 해양구조물 등의 해양분야에서 알루미늄의 폭발적인 수요가 예상된다.

알루미늄 합금(Aluminium Alloy)인 경우, 강철 구조물을 제작하는데 소요되는 강재(鋼材) 중량의 1/3 무게만으로 알루미늄만으로 강철 구조물과 대등한 강도를 갖는 튼튼한 구조물을 지을 수 있다는 장점 안에서 오늘날, 쇄파형(碎波型, Wave Piercing Type) 카타마란 선이나 스와스(SWATH, Small Waterplane Area Twin Hulls)선 또는 세장단동선(細長單胴型, Slender Mono Hull Ship)과 같이 속도가 중요한 변수가 되는 선박(Speed-Critical Vessel)과 크루즈 선이나 대형 페리선과 같이 재화중량(載貨重量)의 부족에 항상 신경을 써야 하는 선박(Dead Weight-Critical Vessel) 등에서는 알루미늄의 구조를 특히 선호하고 있는 것이 사실이다. 향후, 해상분야에서의 알루미늄 구조물의 적용은 오늘날과 같이 제한된 일정 종류의 범위 안에서 부분적인 적용이 아닌, 선박을 위시한 각종 해상 구조물의 여러 용도 안에서 그 적용이 광범위하게 증대할 것으로 보인다(Fig. 1).

인장강도가 더욱 향상된 AA5383이나 AA5059와 같은 새로운 알루미늄 합금 판재(板材)의 개발과 획기적인 공정 단축 및 공수 절감을 위한 알루미늄 구조물의 새로운 제작공법의 결과로 오늘날 해양분야에서 알루미늄으로 제작되는 구조물의 수요량이 급증하는 추세에 있으며, 더욱이 최근에 한층 더 강화되고 있는 환경보호에 관한 각종 법규와 시행령들에 의해 해상분야에서 알루미늄의 수요가 더욱 촉진되고 있는 것도 사실이다.

왜냐하면 강재(鋼材)로 만들어진 선체에 필수적으로 도장(塗裝)이 되는 해초 방지용의 A/F 페인트와 부식방지용의 A/C 페인트가 함유하고 있는 독성으로 인해 해양환경오염에 일조(一助)하고 있고, 강철의 선체를 대체할 수 있는 선체로 한 때 크게 기대를 모았던 고분자복합재료의 FRP(Fiberglass Reinforced plastics)선체도 그 자체의 화학적 독성으로 인하여 해상환경을 오염시키고 있다는 새로운 문제가 제기되고 있어 최근에 와서는 FRP선의 건조척수 증가폭이 급속히 둔화되는 있는 것과 달리 환경오염의문제가 없는 친환경적인 알루미늄 선박의 건조척수는 계속 증가되는 추세에 있다(첨언하여, FRP 선체의 경우에는 시간이 지남에 따라 FRP가 수중에서 수분을 흡수함으로써 점차 선체중량(Hull Weight)이 증가하여 배의 속도가 떨어지고 연료비가 증가한다는 또 다른 문제도 있다).

3. 해양분야에서의 알루미늄의 소요(所要) 현황과 예상

3-1. LNG 운반선의 건조를 위한 소요

오늘날의 LNG(Liquefied Natural Gas, 액화천연가스) 운반선과 유사한 선형을 가진, 진정한 의미의 LNG 운반선인 ‘메탄 프린세스(Methane Princess)'호가 1964년에 처음으로 취항한 이래, 오늘날까지 LNG 해상운송사업분야는 놀라운 성장을 거듭해 오고 있다. 그 예로 취항 중인 LNG 운반선의 선단(船團) 규모를 보면, 1991년에는 65척이었던 것이 1999년에는 106척, 다시 2002년에는 130척, 2003년에 154척이 되었다가 2004년에는 165척이 되었고 2005년에는 180여척에 이를 예정이다(Fig.2).

더욱이 90여척의 신조(新造) LNG 운반선이 오는 2010년까지 신규 취항을 하게 될 예정인데 이것은 향후 6년간 해마다 15척 이상의 LNG 운반선이 새로 취항한다는 뜻이 된다.

현재 취항 중인 LNG 운반선의 선단에서 약 60%는 모쓰형(Moss Type, 일명 Spherical Independent Type, 또는 Self Supporting Spherical Type이라고도 부른다)의 화물탱크를 가지고 있고, 35%는 멤브레인(Membrane)형의 화물탱크를 가지고 있으며 나머지 5%는 SPB(Structural Prismatic Type-B)형의 화물탱크로 되어 있다.

135,000㎥ 적재능력의 모쓰형 LNG 운반선이나 SPB형의 LNG 운반선의 경우, -163℃의 극저온에서 인장강도가 더욱 좋아지는 알루미늄의 특성을 활용하여 LNG 화물 탱크의 제 1차 외기온도 차단벽 공사용으로 척 당 약 400톤 이상의 알루미늄 합금 판재가 소요하게 된다(Fig. 3). 반면에 멤브레인형 LNG 화물탱크는 그러한 알루미늄 합금 판재를 필요로 하지 않는데 그것은 멤브레인형의 LNG 화물탱크는 알루미늄 합금 판재 대신에 ‘인바(Invar)'라 부르는 1.2mm 두께의 닉켈 강판으로 제 1차 외기온도 차단벽을 만들기 때문이다. 위와 같은 자료를 근거로 집계해 볼 때, 신조(新造) 모쓰형 및 SPB형 LNG 운반선의 화물창 제작용으로 년 간 3,000톤 이상의 알루미늄이 소요됨을 추정할 수 있다.

LNG 운반선의 조타실에서 좋은 시야확보를 위하여 최근에는 소위 ‘고층형 상부구조물(High Superstructure)’이 설계되고 있는데, 이 고층형 상부구조물을 제작하기 위한 자재로는 알루미늄이 최적일 것이다. LNG 운반선에서 이 고층형 알루미늄 상부구조물이 채택되기 시작하면 여기에 사용될 합금 알루미늄의 년 간 소요량은 약 6,000톤에 이를 것이다.

더욱이 조만간 곧 실현될 새로운 사업으로, LNG의 효율적인 해상저장과 공급을 위하여 길이 300m, 선폭이 52m 정도가 되며 LNG 선적능력이 300,000㎥ 정도인 해상 LNG저장선(FLNG, Floating Storage & Regasification Units의 약자를 사용하여 LNG FSRU라고도 부른다)’의 LNG 화물탱크도 알루미늄으로 제작하도록 설계가 되고 있어 조만간 이 계획이 실현될 경우, 해상 LNG사업에 소요될 알루미늄의 양은 더욱 커져서 전체적인 소요량은 년 간 약 10,000~12,000톤 정도가 될 것이다.

크루즈 선이나 로팩스(로로 여객선, RoRo Passenger ship의 약칭), 여객 카페리(PaxCar, Passenger Car Ferry) 및 크루즈 페리(Cruise-ferry)선들의 상당수가 알루미늄 경량구조의 이점을 활용하여 상부구조물의 일부 또는 전부를 알루미늄으로 만들고 있다.

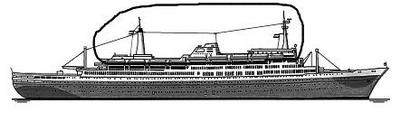

대형 여객선에서의 알루미늄 구조물은 지나간 20세기의 중반, 대서양정기여객선의 시대 때부터 이미 적용이 되고 있었다. 그 예로 1952년에 건조된 ‘유나이티드 스테이츠(United States)’호, 1959년에 건조된 ‘로테르담(Retterdam)’호, 1960년에 건조된 ‘오리아나(Oriana)’호 및 1961년에 건조된 ‘칸베라(Canberra)’호 등등 그러한 대형 호화대양여객선들은 선체의 무게를 줄이고 선체의 부식을 방지하는 측면에서 거대한 알루미늄 상부구조물(Superstructure)을 탑재하고 있었다(Fig. 4).

특히 그 대형여객선들 중에 세계의 조선사(造船史)에 지워지지 않을 위대한 발자취를 남긴 유명한 대서양정기여객선 ‘유나이티드 스테이츠’호는 다른 대양정기여객선들에 앞서 당시 그 누구도 감히 시도하지 못한 독창적이고 대담한 설계로 알루미늄의 특성을 활용한 거대한 규모의 알루미늄 상부구조물을 탑재하고 있었다.

약 2,020톤(약 450만 파운드)의 무게에 이르는 ‘유나이티드 스테이츠’호의 알루미늄 상부구조물은 결과적으로 약 8,000톤의 선체 감량효과를 주게 되어 알루미늄 상부구조물을 탑재하고 있지 않았던 당시의 또 다른 대형 정기여객선으로 총톤수가 81,237톤이었던 ‘퀸 메리(Queen Mary)’호 및 총톤수가 83,237톤이었던 ‘퀸 에리자베스(Queen Elizabeth)'호와 비교할 때 총톤수 면에서는 이들에 훨씬 미달하는 53,330톤에 불과했으나 실제로 선체는 거의 비슷한 크기를 가질 수 있었으며 또 1952년에 미국의 버지니아 해안에서 실행된 공식시운전(공시, 公試)에서는 43놋트(시속 80Km에 상당)를 초과하는 놀라운 기록을 수립하게 한다.

이것은 오로지 가벼워진 선체와 유선형으로 잘 빠진 선형(船形) 및 강력한 추진장치, 이 세 가지의 요소들이 만들어낸 멋진 하모니의 결과에 의한 것으로, 알루미늄의 구조물을 채택하지 않고서는 결코 이런 좋은 결과를 만들어 낼 수 없었을 것이다 .

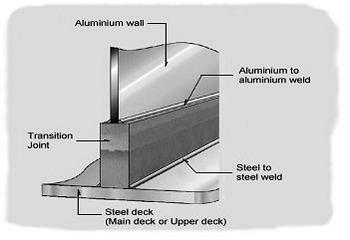

지금까지 조선(造船) 역사상 가장 크고 가장 최신의 호화 크루즈선인 ‘퀸 메리-2(Queen Mary-II, 2004년 1월에 인도됨)'호도 3,000m 길이의 트란지션 죠인트(Transition Joint, 강철구조물과 알루미늄 구조물간의 용접연결재)를 포함하여 2,000톤 이상의 알루미늄 자재를 사용하여 상부구조물을 알루미늄으로 제작함으로써 결과적으로 7,500톤 이상의 선체 감량효과를 얻었다.

총톤수 75,000~90,000톤의 파나막스(Panamax)급 크루즈 선에서 상부구조물 최상부 두 층의 갑판을 알루미늄 구조로 만들 경우, 대략 1,500~2,000톤의 선체 중량 감량효과를 얻을 수 있다. 여기에 추가하여 주요 실내의장자재(거주구역의 실내 천정판 및 사절벽판의 자재 등등)를 역시 알루미늄의 소재로 바꿀 경우, 감량되는 선체의 중량은 2,500~3,500톤에 이르게 되는데, 이 3,000여 톤의 선체 중량감소야 말로 대형 여객선의 설계에서 안정성의 향상은 물론이고 연료비의 절감에 결정적 영향을 줄 수 있는 큰 훽타가 된다.

총톤수 142,000톤의 이글(Eagle)급 초대형 크루즈 선에서는 1,000톤의 알루미늄 자재를 사용하여 상부구조물의 최상부 2개 층을 알루미늄 구조물로 만들고 있으며, 최신형 크루즈 페리선 ‘로마니카(Romanica)'호 역시 600톤의 합금 알루미늄 자재로 상부구조물의 최상부 2개 층을 알루미늄 구조물로 만들고 있다.

이처럼 오늘날의 대형 여객선에서는 알루미늄의 구조물을 선호하고 있다(Table 1).

3-3. 해양설비 구조물의 건조를 위한 소요

내식성 합금 알루미늄으로 구조물을 제작할 경우, 구조물 자체를 가볍게 만들 수 있는 것 이외에 부식방지를 위한 별도의 도장공사가 필요하지 않아 유지보수비가 대폭 절감된다는 큰 이점(利點)이 있기 때문에 지난 30여 년간 각종 해양설비의 거주구역(居住區域, Living Quarter)과 헬기갑판 등을 제작하는 데에 내식성 알루미늄 합금이 널리 사용되어 오고 있음은 주지의 사실이다.

해양설비 구조물들의 내력을 살펴보면, 알루미늄 구조물을 건조한 경험이 있는 선주(船主)가 다음 공사에서 알루미늄 구조물을 포기하고 강철구조물로 되돌아 간 예는 아직 없다. 그것은 해양조건에서 알루미늄 구조물로부터 얻는 이점(소득)이 강철 구조물보다 많기 때문일 것이다(Fig. 5).

오늘날 해양 알루미늄 구조물 제조 산업은 노르웨이의 ‘레이르빅 모듈(Leirvik Module Technology A/S, 약칭하여 LMT)’사와 미국의 ‘파팸 월터(Popham walters Architects)' 사, 두 회사가 양분하고 있다고 생각해도 무방하다. 1974년 해상시추선의 갑판 위에 최초로 알루미늄으로 제작된 거주구역모듈(Living Quarter Module)이 탑재된 이래, 헬기 갑판을 포함하여 30여 기 이상의 거주구역모듈이 ’LMT'사에 의해 북해 해상의 해양시추설비의 갑판위에 이미 탑재되어 있고 또, ‘파팸 월터’사에 의하여 제작된 40여 기 이상의 거주구역 모듈들이 헬기 갑판을 포함하여 걸프 만(彎)의 해상 시추설비의 갑판 위에 이미 탑재가 되어 있다(Table 3).

여기에 추가하여 노르웨이의 ‘하이드로 마린 알루미늄(Hydro Marine Aluminium)'사는 1974년 이래, 약 400여 기 이상의 알루미늄 헬기 갑판을 제작한 실적을 가지고 있는데 이것은 그들이 매년 13~14기 이상의 알루미늄 헬기 갑판이 생산되어 왔다는 뜻이 된다.

따라서 해양시추선을 비롯한 오늘날 각종 해양구조물의 건조공사에 년 간 20,000톤 이상의 알루미늄이 소요되고 있음을 알 수 있다.

참고로, 휴스턴에 본사를 두고 있는 ‘레이르빅 쿼터스(Leirvik Quarters Inc, LQI)’사의 상무이사인 '한스 구스타브(Hans Gustav Mussland)'는 100인용의 거주구역을 알루미늄으로 만들 경우, 알루미늄 헬기 갑판이나 기타 알루미늄 의장장치를 제외하드라도 최소한 1,000톤 이상의 구조물 중량 감량효과를 볼 수 있다고 말한다.

3-4. 알루미늄 고속선(HSV)의 건조를 위한 소요

알루미늄 고속선(HSV)은 크게 두 범주로 나눌 수 있다. 한 종류는 HSC(High Speed Craft)라고 약칭하는 고속여객페리선과 HSOF(High Speed Ocean Freighter)라고 약칭하고 현재 개발 중에 있어 조만간 그것의 제 1세대 형이 유럽과 북미간의 대서양항로에 취항할 것으로 보이는 원양형(遠洋型) 고속로로선(Oceanic high speed RoRo ship)이나 고속 컨테이너 전용선과 같은 상선용 초고속 화물선이고 다른 한 종류는 종래의 재래식 고속 수송함들이 비교도 할 수 없는 엄청난 고속으로 먼 바다를 항해하여 작전지역에 대규모의 병력과 장비들을 신속히 투입할 수 있는 군사용의 고속수송선(HSV)이다.

현재 전 세계에는 10여 개의 조선소가 이 상선용 고속선(HSC)을 건조하고 있는데, 그 중에 오스트랄(Austral)조선소와 그 경쟁자인 인켓 타스마니아(Incat Tasmania)조선소, 두 곳의 호주 조선소와 최근에 이 사업에 본격적으로 참여한 스페인의 이쌀(Izar)조선소 및 미국의 보링거(Bollinger)조선소가 HSC를 전문적으로 건조하는 대표적인 조선소들이다. 그 중에 특히 위의 두 곳 호주 조선소는 세계의 HSC 건조물량의 4분의 3에 해당하는, 년 간 12 내지 15척의 HSC를 건조하고 있다(Fig. 7).

대부분의 HSC들은 600~800톤의 합금 알루미늄을 사용하여 하부선체와 상부구조물 모두를 합금 알루미늄으로 만든 쇄파형(碎波型, Wave Piercing)의 카타마란 선형으로 되어 있으나 핀칸티에리(Fincantieri)조선소와 이쌀(Izar)조선소 및 알스톰 로리엥(Alstom Lorient)조선소 등의 유럽 조선소에서는 강재(鋼材)로 된 하부선체에 알루미늄의 상부구조물을 탑재한 날씬한 선형의 단동선형(單胴船型)을 선호하고 있어 이러한 HSC의 경우, 한 척 건조에 대략 400톤의 합금 알루미늄(Aluminium alloy) 자재가 필요하게 된다.

HSC에서 알루미늄 구조를 적용하지 않고 강재(鋼材)구조만으로 요구되는 속도와 재화중량의 얻기를 고집한다면 실익은 없다. 다시 말해서 조선전문가들은 알루미늄이 HSC의 성능을 업그레이드(Up grade)시켜주는 최적의 자재임에 결코 반론하지 않는다. 그래서 오늘날에는 상용 HSC 건조에만 년 간 10,000톤 이상의 합금 알루미늄이 소요가 되고 있다.

물론 여기에는 현재의 중, 저속 화물선이나 대형여객선들을 대치하게 될, 대양(大洋)용 초고속화물선이나 초고속여객선들의 건조에 소요되는 합금 알루미늄의 소요량은 제외되어 있다.

운항속도가 40놋트 이상으로 오늘날의 컨테이너 전용선들보다 한층 더 빨라지고 크기는 현재의 HSC보다도 훨씬 더 커지는 이러한 배를 HSOF(초고속 원양화물선, High Speed Ocean Freighter의 약자)라고 부르게 된다.

다시 말해서, HSOF는 약 2,000톤 이상의 화물을 적재하고 40놋트 이상의 초고속으로 조만간 북미와 유럽을 연결하는 북대서양의 항로에 우선적으로 취항을 하게 될 것이다.

HSOF는 현재 두 종류의 선체구조로 설계가 진행 중에 있는데, 하나는 고장력강으로 만들어지는 하부선체에 알루미늄 합금의 상부구조물 가지는 것과 다른 하나는 하부선체와 상부구조물 모두를 신소재 알루미늄 합금인 AA5383 또는 AA5059로 건조하는 것이다.

전장(全長, LOA)이 170m 정도인 HSOF의 건조에서 하부선체와 상부구조물 모두를 알루미늄 합금으로 만들 경우, 척당 약 2,000톤 정도의 알루미늄 합금이 필요하게 되고 상부구조물 만을 알루미늄으로 할 경우에는 척당 약 600톤의 알루미늄 합금이 필요하게 된다.

오늘날 9,000만 톤의 총세계교역(總世界交易)물동량 중에서 8%인 700만 톤 정도가 현재의 컨테이너 전용선이나 화물항공기에 의해 운송이 되고 있는데 이 물량의 상당 부분이 향후 HSOF에 의한 운송으로 대체될 것으로 예상되고 있으며 이러한 물량을 소화하기 위해서 2010년 이전에 HSOF의 신조(新造) 러쉬(Rush)가 올 것으로 예상하고 있다.

이 프로젝트를 현재 수행하고 있는 스페인의 ‘이쌀(IZAR)’조선소와 영국의 선박설계전문회사인 ‘엔지에이(NGA)’사의 보고서에 의하면, HSOF가 처음 취항하는 해(2006 또는 2007년)에는 년 간 15척 정도가 건조되다가 매년 5~7% 이상의 성장률로 2010년 이후부터는 건조척수가 년 간 30척 이상에 이르게 되고 이때에는 년 간 60,000톤 이상의 알루미늄이 HSOF의 건조에 소요될 것이라 한다.

미국 육군은 현재 두 척의 쇄파(碎波, Wave Piercing)형 카타마란 HSV(High Speed Vessel, 미 육군

이 새로운 미 육군의 HSV는 병력투입이 시급한 전투지역에 2개 대대 이상의 완전 무장 전투병력과 그 전투에 투입될 장갑차 및 각종 전투장비들을 신속하게 한번에 수송하기 위한 목적으로 호주의 Incat(인켓)조선소의 설계로 미국의 보링거(Bollinger)조선소에서 선체 및 상부구조물 전부를 알루미늄으로 건조하게 된다. 이것은 군용 HSV 역사의 시작임과 동시에 군용 HSV가 함정의 한 종류로 새로 등장하는 것을 의미한다.

또 미 육군의 이 새로운 TSV함대의 신설계획은 향후 다른 국가들의 국방계획에도 큰 영향을 주게 되어 미국 이외의 국가에서도 이 군용 HSV를 건조하게 될 경우, 그 소요될 알루미늄의 양은 년 간 15,000톤 이상이 될 것으로 보인다.

알루미늄의 경량성과 비자성(非磁性) 및 높은 인장강도 등의 장점을 적용하여 초계정, 소해정, 코르벳트함, 프리기트함, 구축함, 순양함 등의 많은 함정들이 알루미늄 구조물을 탑재하고 있다

그러나 일부 함정 전문가들 중에는 알루미늄의 폭발성 또는 연소성(燃燒性)을 염려하여 알루미늄 구조물을 함정의 건조에 적용하는 것을 거부하고 있는 것이 사실이다. 그렇지만 이것은 사실과 다르다. 알루미늄이란 절대로 불에 타지가 않을 뿐더러 또한 연소나 폭발을 일으키는 금속도 결코 아니다.

영국과 아르젠티나 사이에 발생한 포크랜드(Falklands) 전쟁 당시에 침몰한 영국 해군 7척의 함정 중에 2척의 구축함과 2척의 프리기트함의 상부구조물이 알루미늄으로 만들어져 있었고 이 알루미늄 상부구조물이 화재와 폭발을 일으켜 침몰의 주원인이 되었다고 언론에 크게 보도가 되었으나, 실제로 이 침몰한 네 척의 함정들 중, 42형(Type 42)구축함인 ‘쉐필드(Sheffield)'호와 다른 한 척의 구축함은 알루미늄 구조를 전혀 가지지 않은, 완전 강재(鋼材)로 된 선체로 되어 있었고, 나머지 두 척의 21형 프리기트 함(3,300톤급)만이 강재(鋼材)의 선체에 알루미늄의 상부구조물을 가지고 있었으나 그것도 알루미늄 상부구조물 부분이 아닌 강재의 선체부분에 심각한 손상을 입어 침몰이 된 것으로 판명됨으로써 그것이 오보(誤報)였음이 전쟁 후에 명백히 밝혀지게 되었다.

1982년 12월 14일자 영국의 국방백서에서도 “포크랜드 전쟁에서 알루미늄 구조물이 우리 함정들의 침몰에 원인이 되었다는 증거는 없다”라고 밝히고 있고, 당시 영국 내각의 국방성장관은 1982년 12월 24일자 파이넨셜 타임스 지(誌)에서“알루미늄 구조물을 채택했기 때문에 그 알루미늄 구조물이 타거나 폭발을 일으켜서 우리 함정이 침몰하였다는 그 어떤 증거나 자료도 나는 결코 찾아 볼 수가 없었다”라고 증언을 하고 있다.

알루미늄 구조물을 화재시헙(火災試驗)해 보면, 600에서 650℃의 용융점을 초과할 때 화기에 노출된 알루미늄의 표면은 타지를 않고 단지 녹아내리게 되는데 그 화기를 제거하면 알루미늄은 즉시 처음의 상태로 다시 응고가 되는 것을 볼 수 있다. 그 예로 1975년에 핵 항공모함 ‘죤 F 케네디’호와 순양함 ‘벨크넵’호와의 충돌에서 발생한 화재로 ‘벨크’호의 알루미늄 슈퍼스트락춰 부분이 녹아내리는 사건이 발생하여 결국은 폐함조치를 하게 되는데 이 사건 이후, 알루미늄 구조물의 고열에 의한 녹아내림에 대한 위험도를 감안하여 현재 미국 해군이 알루미늄 구조물의 사용을 꺼려하고 있는 것이 사실이다. 그러나 일부 전문가들의 견해는 다르다. 즉, 렌지위의 알루미늄 주전자과 동일한 원리로 알루미늄 상부구조물이 강철의 선체위에 탑재되어 있을 경우, 알루미늄이 가진 높은 전열도의 효과로 알루미늄 구조물의 열에너지는 빠른 속도로 강철의 하부 선체로 전도가 되어 버림으로써 실제로 그 알루미늄 구조물은 알루미늄 고유의 용융온도인 650℃보다 훨씬 더 높은 온도에서 녹게 된다고 한다. 비록 그 구조물이 알루미늄이 아닌 강철로 되어 있다고 하여도 그처럼 높은 온도에서는 그 구조물에 설치되어 있는 모든 장치와 설치물들은 재사용할 수가 없게 될 뿐더러 또, 그 같은 고열에서는 화재가 일어 날 수밖에 없어 강철 구조물이라도 마찬가지 결과를 만든다는 것이다.

또 강철무게의 60%에 해당하는 무게만큼의 특수 합금 알루미늄으로 강철판의 두께보다 두 배정도 더 두꺼운 알루미늄 판을 사용할 경우, 강철보다 월등히 높은 방탄성능을 가질 수 있고, 또 가벼워지는 선체무게에 의해 함정의 기동성도 훨씬 더 향상시킬 수 있다는 등의 여러 이유로 많은 전문가들이 함정에서 알루미늄 상부구조물이 강철 상부구조물보다 유리하다는 그들의 주장을 결코 굽히려 하지 않는다. 그런 연유에서 현재도 많은 수의 신조 함정들이 알루미늄 구조물을 계속 채택하고 있는 것이다.

그 예로, 영국 해군의 45형(Type 45) 차세대 신형 구축함(Fig. 9), 그리스 해군의 엘리(Elli)급 프리기트함, 호주와 남아공화국 해군의 메코(Meko) A-200형 프리깃트함(Fig. 10), 이스라엘 해군의 샤르(SAAR)-5급 코르벳트함, 독일 해군의 베르린(Berlin)급 보급함 등이 알루미늄 상부구조물을 가진 전형적인 함정들이다.

극비로 취급되는 함정이란 특수성 안에서 오늘날 신조(新造)함정에 사용되는 정확한 알루미늄의 소요량을 집계할 수가 없지만, 대략적으로 그 양이 년 간 20,000~30,000톤에 이르는 것으로 추정을 할 수 있다.

4. 해양분야(海洋分野)에서 알루미늄의 수요를

알루미늄 구조물의 조립, 용접작업이 강재(鋼材)로 만드는 일반구조물보다 단순하지 않고 어렵다는 것은 사실이다. 이러한 이유 때문에 오늘날 알루미늄 구조물의 제작을 전문으로 하는 알루미늄선박 전문조선소를 제외한 대부분의 조선소에서는 알루미늄 구조물의 제작 자체를 가능한 하지 않으려고 한다.

대부분의 조선소들은 알루미늄 구조물의 쉽지 않은 작업공정과 더 많이 요구되는 일손(공수, 工數)때문에 알루미늄 구조물의 조립에서는 별로 재미를 볼 수 없다고 믿고 있었으나 최근에 와서 새로운 알루미늄 용접기술과 신소재 알루미늄 합금 등이 계속 개발됨으로써 이제는 알루미늄 구조물의 제작이 결코 어려운 것이 아니라고 생각하게 되었다.

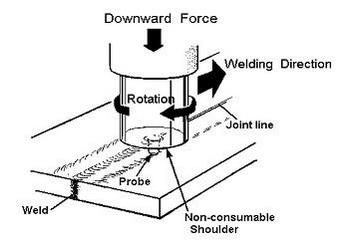

영국 용접학회(TWI)에 의해서 1991년에 개발되고 1990년대 중반부터 산업현장에 적용되어온, 마찰교반용접(Friction Stir Welding, 약칭하여 FSW)에 의하여 “알루미늄의 용접은 작업공정이 복잡하다”는 종래의 인식이 바뀌고 있다(Fig 11).

FSW용접은 미그(MIG)나 티그(TIG)용접과 같은 반자동 아크용접과 비교할 때, 용접와이어(Weld wire)가 필요 없고 용접 열에 의한 변형이 거의 없을뿐더러 용접부(Bead)의 인장강도와 용착성이 뛰어나며 일반적인 아크용접의 고질적인 결함인 피로강도에 의한 미세균열(Crack)의 발생이 현저히 감소한다는 큰 장점을 가지고 있다.

또, FSW용접은 일반 용융용접(Fusion welding)과 달리 차폐가스(Shielding gas, 보호가스라고도 함)를 필요로 하지 않고, 또 이 불활성의 차폐가스로부터 작업자들을 보호하기 위한 별도의 환기장치도 필요도 없을뿐더러 아크용접에서 만들어지는 방사선이나 냄새 등이 생성되지 않는 친환경성 용접으로 DNV, RINA, LLOYD 등의 선급기관으로부터 이미 인증을 받은 혁신적인 용접기술이다.

더욱이 FSW용접은 일반 용융용접에서 용접 후에 필수적으로 수반되는 용접 스래그(Slag) 제거작업 등을 필요로 하지 않을 뿐더러 또, 이종(異種)의 금속 간에도 용접이 실행될 수 있다는 큰 특징이 있다. 이러한 장점들 때문에 FSW용접은 현재 모든 알루미늄 구조물의 조립, 특히 선박을 비롯한 해상구조물의 제작에서 그 채택율이 급속도로 증가하고 있다. 여기에서 짚고 가야 할 문제는 용접 열에 의한 용접부위의 변형이다. 예를 들어, 미국 해군에서는 신형 구축함을 한 척 건조하는데 있어, 종래의 아크용융용접의 열에 의하여 생긴 선각변형을 바로 잡는데 소요되는 선각 곡직(曲直)공사비를 척 당 100만 달러 이상으로 집계하고 있다.

영국 용접학회(TWI)의 보고에 의하면, one-pass로 미그용접이 되는 6mm 두께 이하의 알루미늄 판의 맞대기용접(Butt 용접)에서는 FSW용접과 미그(MIG)용접이 서로 비슷한 용접속도를 보이나, 미그 용접기로 one-pass의 용접이 되지 않는 8mm 두께 이상의 비교적 두꺼운 알루미늄 판인 경우에는 FSW용접이 미그 용접에 비하여 용접품질이 훨씬 좋음은 물론이고 용접속도에서도 FSW용접이 미그용접에 비하여 40% 이상 빠르다고 한다.

다시 말해서, FSW용접은 15mm 두께까지도 one-pass로 용접이 가능할 정도로 용접심도(鎔接深度)가 깊고, 용접시에 보호가스(차폐가스)가 불필요하며, 용접 후에 그라인딩이나 솔질 등의 뒤처리(마무리)작업도 불필요하고, 기계가공성이 좋으며, 용접비용이 적고, 기포(Porosity)나 용접균열(Crack)이 거의 없을 정도로 용접품질이 뛰어 나며, 용접속도가 빠르고, 이종(異種)금속간의 용접이 가능하다는 것, 등등의 여러 장점을 지니고 있다.

독일의 메이어조선소(Meyer Werft GmbH)에서는 1990년대 말부터 미그나 티그용접 개소에 FSW용접을 대체함으로써 60%의 용접시수 절감효과를 얻고 있다고 보고하고 있다. 이미 상당수의 크루즈 선과 고속 페리 여객선들이 이 FSW용접기술로 제작된 알루미늄 상부구조물을 탑재하고 있을 정도로, FSW용접은 오늘날 해상 알루미늄 구조물의 제작에서 혁신적인 용접기술로 자리를 잡아가고 있다(Fig. 12).

4-2. 레이저-아크 하이브리드(Laser-Arc Hybrid) 용접

레이저 용접과 아크(Arc, 전기방전)용접을 혼합시킨 레이저-아크 하이브리드(Hybrid) 용접은 레이저(Laser) 용접의 단점을 아크 용접의 장점으로 보완한 첨단의 용접기술로 영국의 임페리얼 대학교(Imperial College)에서 처음으로 그 개발이 발표되었고 그 후 영국 용접학회(TWI)에 의해 산업현장에 사용될 수 있는 기술로 완성된 것으로, 전동기관차의 제작에서는 Nd:YAG(Neodymium-doped Yttrium Aluminium Garnet) 레이저-아크 하이브리드 용접이 주로 사용되고, 조선소 현장에서는 6mm 두께 이상의 비교적 두꺼운 판의 one-pass 용접에 유리한 CO2 레이저-아크 하이브리드 용접이 사용되고 있다.

좁고 깊은 용심(鎔深)으로 용착력과 품질이 좋아야 하고 용접속도도 빨라야 하는 조선소의 특수한 요구사양에서 레이저-아크 하이브리드 용접은 그 진가를 톡톡히 발휘하고 있다.

크루즈 선과 대형 페리선 등의 대형 여객선 건조에서 세계최고의 자리에 있는 독일의 메이어(Meyer)조선소는 다른 조선소들에 앞서, 1994년에 이미 첨단의 레이저 용접기술을 선체조립공정에 투입시켰고 2001년에는 최초로 또 다시 이 레이저-아크 하이브리드 용접을 건조공정에 적용시킴으로써 앞에서 언급한 FSW 용접은 소조립 공정에서 deck plate와 bulkhead의 Butt용접에 투입하고, 레이저-아크 하이브리드 용접으로는 profile종류의 Fillet용접과 비교적 짧은 길이의 Butt용접에 효과적으로 활용하고 있어 최첨단의 용접기술을 가장 많이 활용하는 조선소가 되었다.

그래서 이 용접기술은 1991년에 영국 용접학회가 특허출원한 이래, 가장 짧은 기간 안에 산업현장의 정착에 성공한 기술업적으로 인정을 받게 된다.

메이어 조선소의 보고서에 의하면 실제 알루미늄 구조물의 제작현장에서 이 새로운 용접기술이 레이저 단독의 용접에 비하여 65~70% 정도나 더 빠른 용접속도를 가지고 있고 일반 아크 용접에 비해서는 무려 500%(5배)나 더 빠른 용접속도를 보이고 있다고 한다.

이처럼 레이저-아크 하이브리드 용접기술은 앞에서 기술한 FSW(마찰교반용접)와 더불어 알루미늄 구조물의 제작공정에서 제조비를 획기적으로 절감케 하고 제조공정을 대폭 단축시켜주는 또 하나의 혁신적인 용접기술로 높이 평가받고 있다.

4-3. 신소재 합금 알루미늄 판재(板材)

오늘날 해상 알루미늄 구조물의 조립에서는 종래에 널리 사용되어 오던 AA5083 알루미늄 합금 대신에 인장강도가 한층 더 향상된 AA5383과 AA5059라는 새로운 소재들로 대체가 되고 있다. 알루미늄 합금 AA5083이 지난날의 알루미늄 해양구조물공사에서 널리 소요가 되어 온 것은 사실이지만 그러나 그것이 해상조건을 충족하는 최적의 소재가 아니었다는 것만은 분명하다.

반면에 새로운 알루미늄 합금 AA5383은 AA5083보다 해상조건과 조선소의 작업조건에 더욱 적합한 특성을 가지도록 개발이 된 것이고, AA5059는 AA5383보다 4년 뒤에 다시 개발이 된 것으로 AA5383보다 더 큰 인장강도를 가지는 최신의 소재이다.

다시 말해서 AA5083의 경우에는 강철과 동일한 강도를 갖기 위해서는 강철보다 50% 정도가 더 두꺼워져야하나, AA5059는 강철과 두께를 같게 하든지 아니면 단지 10%만 더 두껍게 해도 강철과 동일한 강도를 낼 수 있다. 그것은 AA5059의 인장강도가 그만큼 더 개선되었다는 것을 의미하는 것으로 그 감소된 두께만큼 직접재료비와 그 구조물의 중량을 감소시킬 수 있다

또, 신소재 AA5059의 인장강도 향상으로 종래의 AA5083 대신에 이것을 알루미늄 구조물에 이것을 사용할 경우, 소재의 두께를 20% 이상 얇게 할 수 있어 구조물자체의 무게도 약 20% 정도 줄일 수 있게 된다.

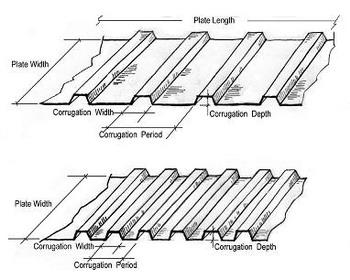

4-4. 파형(波形) 알루미늄 판재(板材)의 채택

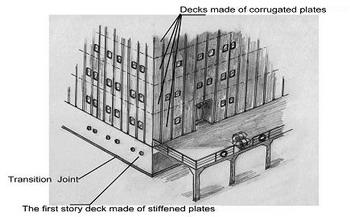

FSW 용접과 AA5059 신소재 합금 알루미늄을 사용하는 오늘날 해양분야 알루미늄 구조물의 조립에서는 파형(波形, Corrugated) 알루미늄 판재를 사용하여 소조립(小組立) 공정에서 요구되는 각종 알루미늄 형재(形材)들의 양을 대폭 줄이고 더불어 소조립 공수도 혁신적으로 절감하는 새로운 공법이 적용되고 있다. 다시 말해서 강제(鋼製)의 상부구조물에서 흔히 적용되고 있는 파형 판재(波形板材)의 공법(일본 조선소들이 즐겨 사용한다)이 최근에는 알루미늄 구조물에서도 적용하기 시작했다는 것이다.

판재를 파형의 3차원 입체 형상으로 바꿈으로써 보강골재(骨材, Stiffener 혹은 Frame)가 필요 없도록 한 파형 알루미늄 판재는 오늘날, 알루미늄 컨테이너의 벽체, 해상시추선이나 해상채유설비의 멋드(Mud) 탱크의 벽체, 화물창의 격벽 외에도 육상에서는 시멘트나 비료 저장탱크(싸이로, Silo)의 벽체와 화학공장의 탱크 칸막이 벽체를 만드는데 널리 사용되고 있으며, 소위 ‘콜루게이티드 웹 빔(Corrugated Web Beam)'이라 불리는 긴 다리나 긴 크레인 붐(Boom)을 위한 강력 가더(Girder)의 제작에도 효과적으로 사용되고 있다(Fig. 14).

파형 판재를 사용하지 않는 일반적인 평면(平面) 알루미늄 구조물과 비교할 때, 이 파형 알루미늄 판재를 적용하면 약 30%의 용접장(鎔接長) 감소와 20%의 공정단축 및 10%의 제작비 절감을 얻을 수 있는 것으로 보고가 되고 있다.

파형 판재의 길이는 알루미늄 판재의 길이가 허락하는 한, 제한을 받지 아니하며 폭은 보통 3.2m를 최대 폭으로 하고 있다(이 폭은 나중에 대조립 공정에서 갑판의 천청높이, 즉 갑판고가 된다). 그것은 일반 선박에서 갑판고(甲板高)가 높은 경우(3m 이하의 갑판고가 일반적이지만 3m를 넘는 경우도 종종 있다), 외벽과 내부격벽에서 Welding Seam(가로이음 용접선)이 없도록 해주는, 매우 효과적인 조립공법을 수행할 수 있게 한다.

그러나 무게에 있어서는 보강골재를 사용하는 일반 알루미늄 구조물과 비교할 때 별반 차이가 없다.

AA5095 알루미늄 합금 소재를 사용하는 상부구조물 즉, 슈퍼스트락춰(Superstructure)의 경우, 파형 판재의 파형(Corrugation)의 깊이는 70~80mm, 판의 두께는 8~10mm가 가장 일반적 치수이다. 파형간의 간격(Corrugation period)은 배의 늑골 간격(Frame spacing)과 같게 하는 것이 일반적이며 파형의 넓이(Corrugation width)와 형상은 구조계산에 의해 설계자의 선택으로 남게 된다.

그러나 이 파형 판재로 제작된 상부구조물의 제작에 있어 유의할 점은 파형 판재를 사용하는 구조는 필히 2층 갑판부터 시작이 되어야 하며, 1층 갑판은 상품명으로 ‘트라이크래드(Triclad)’ 혹은 ‘트라이플레이트(Triplate)’라고 부르는 트란지션 죠인트(Transition Joint,강철과 알루미늄을 용접으로 접합시킬 목적으로 윗부분은 알루미늄 합금, 아랫부분은 강철로 만들어진 특수연결재. Fig 15)와 용접이 되기 위해서 파형의 판재가 아닌 평면의 판재 에 보강재(Stiffener)를 취부하는 일반적인 구조 즉, 보강재붙이 평면(Stiffened Flat plate)으로 조립이 되어져야 한다는 것이다.

왜냐하면, 이 트란시트 죠인트를 파형 판재의 굴곡된 상태에 맞도록 절곡(Bending)하는 것이 쉽지가 않을뿐더러, 또 그것을 파형판재와 제대로 용접하는 작업도 결코 쉽지가 않기 때문이다.

즉, 보강재를 뒷면에 취부하는 종래의 방식으로 제작된 1층 브록(Block)은 트란지션 죠인트(Transition Joint)를 사용하여 하부의 강철구조 선체와 용접이 되고, 파형 판재로 만들어진 브록(Block)은 2층 갑판부터 시작이 된다(Fig.16).

5-1. 알루미늄 상부구조물(Aluminium Superstructure)

세계 조선시장의 두 선두 국가인 한국과 일본은 2004년 1월 현재 각각 801척과 865척의 수주잔고를 가지고 있으며 그 뒤를 이은 중국이 575척의 수주잔고를 가지고 있다. 그것은 이 세 나라가 가지고 있는 2,240척의 전(全)세계 조선시장의 61% 이상이 됨을 의미한다.

더구나 이 2,240척은 모두가 원양항해가 가능한 크기로써 주갑판(主甲板) 또는 상갑판 위에 선원들의 거주구역과 조타실이 있는 상부구조물을 가지고 있는 배들이다(Table 6).

특히 한국의 조선소들은 2003년에 250여 척의 선박을 건조하여 인도한 것을 비롯하여 2003년 한 해 동안에 위에 언급한 세 국가의 조선소들은 전 세계 물량의 60%에 해당하는

830여 척의 신조선을 건조한 것으로 통계는 밝히고 있다.

신소재 합금 알루미늄 AA5383과 5059, FSW 용접과 레이저-아크 하이브리드 용접 및 파형 알루미늄 판재의 활성화에 힘입어, 2010년경에는 오늘날 년 간 신조 선박척수인 1,400여 척의 30%에 해당하는 년 간 450여 척 이상의 상선들이 강재 상부구조물 대신에 알루미늄 상부구조물을 탑재하여 건조될 것으로 예상된다. 이 경우 여기에 소요되는 알루미늄의 양은 년 간 85,000~90,000톤 정도가 될 것이며 그 소요량은 2010년 이후에도 계속해서 증가할 것으로 보고 있다.

왜냐하면 운항경비절감과 수지개선을 위해서 자기들의 선단(船團)에 강재의 상부구조물에 비하여 이점이 많은 알루미늄 상부구조물을 적용하는 선사(船社)들이 점차로 증가할 것이기 때문이다. 파나막스(Panamax)급의 화물선인 경우, 강재 상부구조물의 선각무게는 대체적으로 400~460톤 정도이나 그것을 알루미늄으로 대체하면 그 무게는 불과 160~180톤에 지나지 않아 결과적으로 240~280톤의 선각무게를 간단히 줄일 수 있다(Fig. 18).

절감되는 이 300~380톤의 선체중량이 그 배의 연료비 절감은 물론이고 재화중량이 커짐에 따른 수익성의 증대에 엄청난 훽터가 될 것임은 의심의 여지가 없다.

참고로, 향후 상선의 상부구조물 제작에 소요될 것으로 예상되는 90,000톤의 알루미늄은 236,000톤의 강철과 거의 같은 부피를 가질 것이다.

선체중량을 줄이기 위해서 오늘날 많은 수의 산적화물선과 유조선들이 알루미늄 연돌과 알루미늄 연돌케이싱을 탑재하고 있으며, 최근에 들어와서 이것을 적용하는 상선들의 수가 점차 늘어나는 추세에 있다.

다시 말해서, 알루미늄 격벽(Bulkhead)에 A-60 방열공사를 해 줄때, 선급(船級)에서도 이것을 A급(Class) 격벽으로 인정을 하고 있기 때문에 이미 많은 수의 화물선과 유조선 외에도 선급 규정으로부터 제한을 받지 아니하는 해군용 유조선(AOR, 유류보급함)들까지도 알루미늄 연돌과 알루미늄 연돌케이싱을 탑재하여 선체중량의 감량효과를 얻고 있다.

예를 들면, 영군 해군의 대형 유류보급함 AO-1함과 AO-2함의 경우, 탑재하고 있는 알루미늄의

또, 대형 여객선에서 연돌과 연돌케이싱을 알루미늄으로 만들 경우, 선체 무게를 최소한 100톤 이상 줄일 수 있다. 그래서 알루미늄 연돌과 알루미늄 연돌케이싱은 알루미늄 상부구조물과 더불어 가장 효과적으로 선체중량을 줄일 수 있는 개소가 되고 있다(Fig 19).

최근에는 이미 상당수의 선박들이 강재(鋼材) 대신에 알루미늄 합금으로 제작된 카 덱크(Car Deck)와 갑판안전통로를 설치하고 있으며, 여기에 알루미늄으로 제작된 컨테이너 셀가이드(Cell Guide)까지 조만간 탑재될 예정으로 있어 이제 해상구조물을 위한 각종 의장공사에서 알루미늄은 광범위하게 적용이 되고 있다.

알루미늄 권상식(捲上式) 카 덱크(Car Deck, 차량 적재갑판)와 거상식(擧上式) 카 덱크- 왈레니우스 마린(Wallenius Marine)사를 비롯한 기타 해운회사에서는 이미 자기들 선단(船團) 소속의 로로(RoRo)선에 알루미늄으로 제작된 카 덱크를 설치하여 많은 경비절감을 하고 있다. 그 예로, 왈레니우스 마린사는 총톤수 57,112톤의 ‘운디네(Undine)'호(재화중량 22,616톤)에 알루미늄 합금으로 제작된 권상식(감아올림식, Hoistable Type) 카 덱크를 설치하여 철제 카 덱크에 비하여 약 1,500톤 정도의 선체중량 감소 및 재화중량 증가 효과를 얻음으로써 기대 이상의 큰 효과를 보고 있는데, 그것은 최근에 개발된 AA5059와 같은 신소재 알루미늄 합금이 조선용(造船用) 연강(軟鋼)보다 더 큰 인장강도를 가진 덕분에 이것을 사용할 경우에는 강철구조 카덱크의 1/3 미만의 무게로도 요구되는 적재하중을 만족시키고도 남을 정도로 강력한 카 덱크를 만들 수 있기 때문이다.

즉, 총톤수 50,000톤의 자동차전용운반선(Pure Car Carrier, PCC)에서 알루미늄의 카 덱크를 설치할 경우 약 1,200~1,600톤의 선체중량을 감소시킬 수가 있으며 이 1,200~1,600톤의 감량무게는 그 배의 수명기간 동안 평균 4~5%의 연료비 절감 효과를 주게 된다. 그래서 AA5059나 AA5383과 같은 신소재 알루미늄 합금으로 제작되는 신형 권상식 또는 거상식(擧上式, 들어올림식, Liftable Type) 카 덱크는 로로(RoRo)선이나 자동차 전용운반선(Pure Car Carrier)에서 기대 이상의 효과가 인정되어 최근에 큰 호평을 받고 있다(Fig 20).

알루미늄 셀가이드(Cell Guide) - 컨테이너 전용선을 건조할 때, 화물창 안에 적재된 컨테이너들을 제자리에 단단히 구속시켜주고 또 그 컨테이너들이 정확하고 신속히 선적이 되도록 하는 강재(鋼材) 셀가이드의 중량이 총 선체중량에서 상당부분을 차지함에도 불구하고 지금까지 그것은 응당히 강철로 만들어져야 한다고 생각해 온 것이 사실이다.

다시 말해서 알루미늄 셀가이드는 오늘날 컨테이너 전용선에서 가장 큰 연료비 절감효과를 기대할 수 있는 의장장치로 인정되고 있다.

샤틀 탱커(Shuttle Tanker, 왕복원유운반선)에서 길이 150m의 강제(鋼製) 폭로갑판안전통로의 무게는 대략 150~200톤 정도가 된다. 그러나 이것을 알루미늄의 재질로 대체할 경우 그 무게가 단지 50~60톤밖에 되지 않아 여기에서도 100~140톤 정도 선체중량을 감소시킬 수 있다.

위와 같은 이유로 유조선이나 화학제품운반선에서는 최근에 알루미늄으로 만들어진 폭로갑판안전통로와 알루미늄 격자발판을 많이 채택하고 있다(Fig 21).

1990년대 이전만 하여도 알루미늄 구조물의 제작비가 강철 구조물에 비하여 두 배 이상 더 높았던 것은 사실이다. 그러나 최근에는 FSW용접 및 레이저-아크 하이브리드와 같은 혁신적인 용접기술과 AA5383이나 AA5059와 같은 신소재 알루미늄 합금의 개발 및 파형(波型) 알루미늄 판재와 같은 새로운 형태의 자재를 사용하는 개선된 조립방법의 제시 등으로 이제는 알루미늄 구조물의 제작비가 강철의 구조물과 비교할 때 단지 40~50% 정도만 더 비쌀 정도로 그 제작비용은 크게 줄어들게 되었다.

오늘과 같은 국제고유가의 상황에서는 가볍고 내구성이 뛰어난 알루미늄의 구조물을 적용함으로써 얻어지는 선체중량의 감소에 의한 연료비의 절감 및 재화중량의 증가에 따른 수익성의 증대 등이 초기에 비싸지는 제작비 40~50%를 운항 6~7년 만에 충분히 상환될 수 있게 해주고도 남음이 있다 한다(Fig 22).

이럴 경우, 해상분야에서 소요되는 알루미늄의 양은 앞에서 이미 언급한 각종의 소요량 이외에 년 간 수십만 톤 이상이 추가로 더 소요하게 될 것이다.

여기에 병행하여 파도위에서 선체가 당면하는 압축과 절곡의 반복현상에 의하여 피로강도에 약한 알루미늄 구조물이 만들어 내는 고질적인 미세 균열(Crack)현상도 새로운 첨단 용접기술과 신소재 알루미늄 합금의 채택으로 오늘날 괄목할 만한 개선을 보이고 있다.

AA5383이나 AA5059와 같은 최신의 알루미늄 합금 자재를 사용하는 경우, 연강(軟鋼)으로 만들어지는 구조물 무게의 33~35% 정도의 알루미늄만으로 그 연강 구조물과 비교하여 대등하거나 더 강한 구조물을 만들 수 있으며, 강재로 만들어진 구조물보다 더 뛰어 난 내구성(Tolerance)을 가지게 할 수 있다(Fig 23).

- 기자명 해양한국

- 입력 2005.12.06 18:36

- 댓글 0